港口散粮装车无人值守技术的研发

山西新元自动化仪表有限公司 梅雪峰 郭佳骏 张宏昊 邢冠军 樊晓鹏 李杜

【摘要】港口散粮装车作业过程中,一直采用人工操作的方式进行装车控制,容易出现超载卸、欠载补的问题,且工作环境中粉尘污染大,安全隐患较大。因此,研发基于新型连续累计计量设备滑槽秤的无人值守技术,将智能传感器识别技术、物联网云平台数据管理及远程控制技术相结合,实现散粮装车的控制远程化、现场无人化、作业过程后台可视化。本文主要从散粮装车无人值守的几个关键技术进行研究。

【关键词】无人值守;滑槽秤;智能传感器技术;物联网云平台数据管理;远程控制技术

1. 项目背景和意义

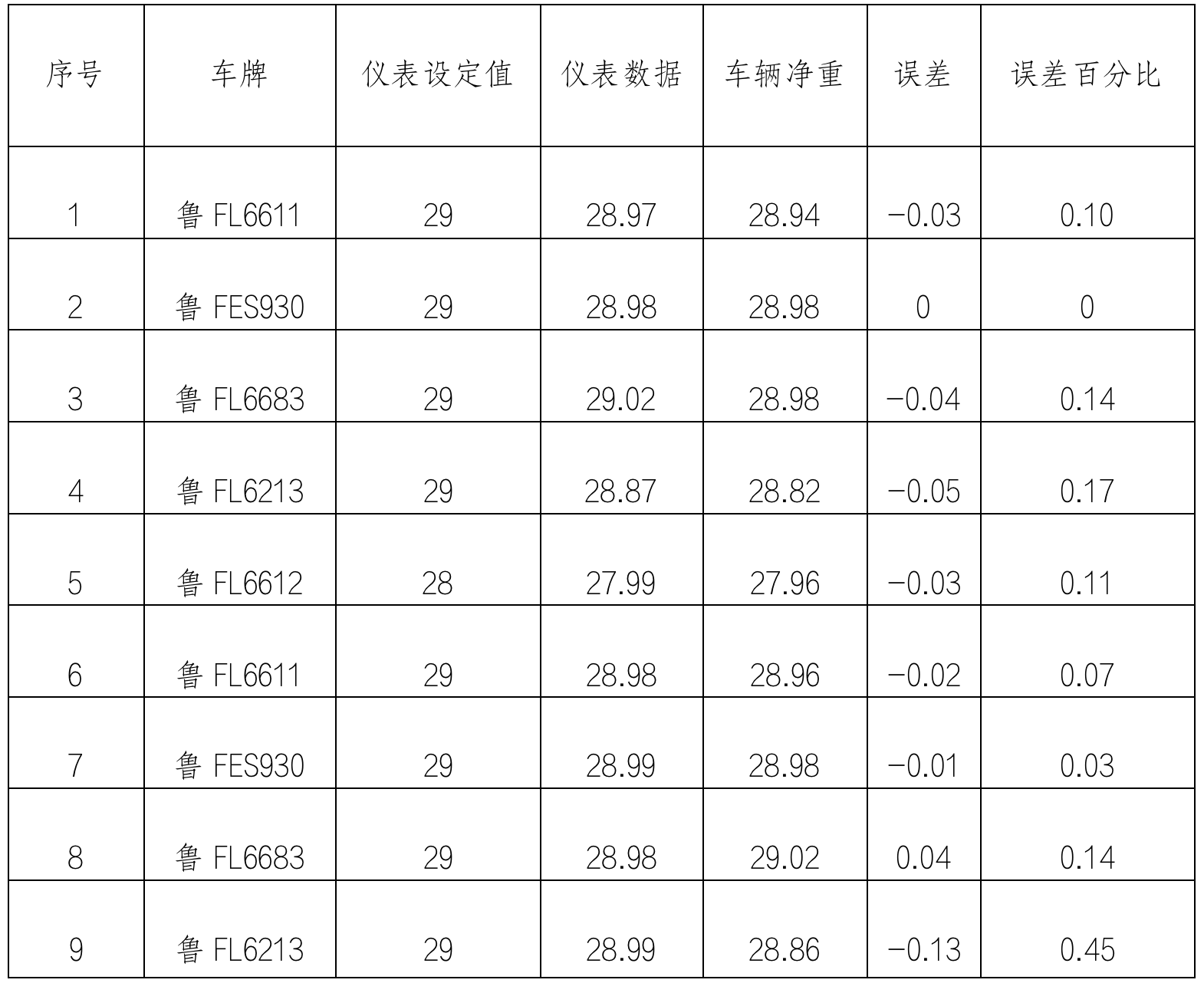

近年来,在港口散粮装卸及计量系统虽然已实现自动化,主要是依托汽车衡、定量仓及冲板流量计的计量方式完成,但是因为目前使用的计量设备场地要求比较严格且造价高昂等因素的影响无法完成大面积的推广,散粮装车环节的无人值守还未完全实现,仍需要一定的人员参与。不仅劳动强度大,散粮装车产生的大量粉尘对工作人员的身体健康以及对安全生产带来的影响也比较严重,人工装车也会带来很多不确定因素,误操作会带来的计量偏差、粮食撒漏、设备损坏、装车偏载等问题。因此亟需一套更加完善的装车无人值守方案来代替人工装车。

2. 港口散粮装车计量方式对比

(1)基于滑槽秤技术的定量装车系统

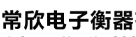

该方案已在山东龙口港,山东岚山港等多处进行科技项目合作并已投入生产。该技术属于山西新元自动化仪表有限公司发明专利技术。应用该技术的定量装车系统属于国内外首创的高科技产品。经筒仓侧壁和仓下散粮装车测试验证,该公司的滑槽秤定量装车系统与现场工况适应性好,改造工作量小,不需要土建施工,只需在原有放料溜管上安装即可。单台施工周期为2天左右;其装车系统准确度高(优于0.3%即装一车32吨误差小于96kg,详细数据可见表1)、可靠性高;系统后期升级扩展性能好,可以配套接入装车信息化、智能化系统平台;运行时利用散粮自重自由下料,无动力驱动,运行费用低。国内尚无可替代的类似产品。

表1 实际装车数据记录(记录时间:2022.8.16 记录地点:山东省龙口港 记录人:王建斌)

(2)基于汽车衡的定量装车系统

定量装车时车辆需完全上磅,最少需采用规格为3.5×21米(宽×长)的汽车衡。该方案需进行土建基础施工,土建施工及静置后安装周期为15-20天。长时间占用作业场地,且安装后会影响作业场地的空间,不适合港口筒仓作业区安装。

基础+设备综合费用国产约25万/套;进口产品45万/套。

(3)采用定量仓装车方案

采用定量仓的方式装车,定量仓仓容至少达到50立方米,装车楼钢结构需占用高度空间不少于15米,需占用筒仓侧面的场地空间。该方式装车需要在现有放料口至定量仓之间增加提升机构,运行费用较高。

按三个放料口合用一套定量仓装车系统,预算费用不低于240万/套,平均每个放料口为80万/套。

(4)采用冲板式固体流量计装车方案

冲板式固体流量计是市场上常见的一种连续累计衡器,其结构相对简单,安装占用空间较小。可应用于固体散状物料、粉体等的连续计量,但因其技术原理决定了这种产品只能适用于流量稳定、密度变化小的场景计量,计量误差往往在10%左右,相当于做粗放式计量,无法用于准确定量装车的场合。(见表2)

表2 定量装车方式对比表

3. 滑槽秤散粮装车无人值守的关键技术

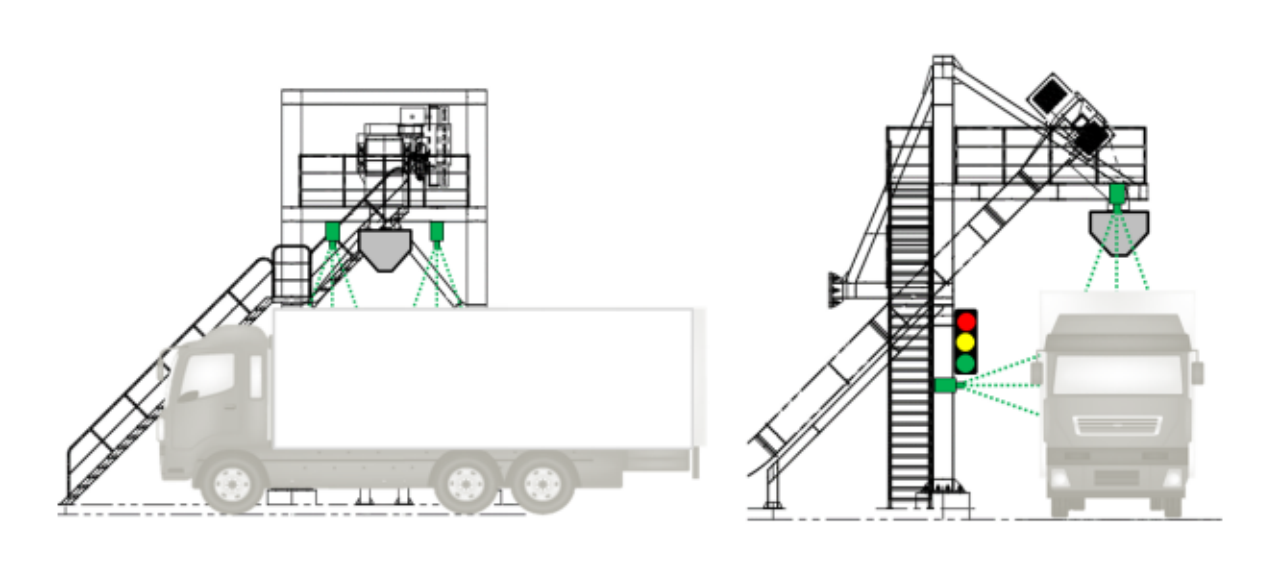

(1)滑槽秤计量技术

物料通过引导滑槽进入重力滑槽,从重力滑槽流出后冲到冲力滑槽,然后自然落下。重力滑槽下面的传感器能检测到物料在滑槽中单位长度上的重量。当物料冲到冲力滑槽时会对冲力滑槽产生冲力,用冲力传感器可以检测出物料的冲力。通过数学运算可得到物料的流量,对流量进行积分就能得到物料的累计重量(见图1)。

图1 龙口港散粮侧壁发放使用滑槽秤

(2)智能传感器识别检测技术

系统要实现现场无人化作业,必须解决装车的自动定量和车辆的移车自主提示。自动定量由上述的滑槽秤技术得以实现精准计量、定量装车;而装车过程中,司机需要根据装车工的提示多次移动车辆。系统要实现无人化,对车辆司机移动的提示信号就由智能传感器识别检测技术来完成。其中应用了激光识别技术对车辆位置及轮廓进行检测,应用了激光扫描传感器对装车料位进行检测。系统对传感器信号处理后,准确给出指定,提示司机停车就位、自主移车。

激光识别技术属于非触碰式自动检测分类技术,该系统通过激光扫描传感器,对经过的车辆进行高速动态扫描(见图2)。利用激光测量精度高的特点,可精确获取车辆外轮廓,从中分析提取车辆顶部和侧部特征,结合车型判别算法得到车型信息,识别率高,算法高效、实时性好, 并且不受外界天气环境和光线强弱的影响,可用于各种环境,实现全天候工作.

车辆特征的精准提取是车型识别的基础,该系统采用激光脉冲测距的方法精准扫描车辆轮廓,经过算法处理,得到包括车身长度、车顶长、轴数、轴距、轮径、顶长比、长高比、顶部高度方差、相邻高度差序列等特征信息,将这些轮廓特征信息扩充到三维空间.即可形成车辆的三维轮廓。

图2 智能传感器识别技术对于车型的识别

激光扫描传感器安装在车道侧部,扫描方向垂直于车辆的行驶方向。该处的激光传感器可扫描车辆的侧身轮廓。

激光扫描传感器安装在车道正上方,扫描方向平行于车辆行驶方向,可扫描得到车辆的长高轮廓。也可得到实时装料的堆高高度。

(3)物联网云平台数据管理及远程控制技术

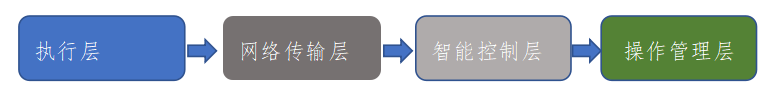

基于物联网云平台数据管理的“筒仓散粮发放智能定量控制系统”平台总体架构,系统构架主要分为操作管理层、网络传输层、智能控制层、执行层,共四层(见图3)。

图3 物联网云平台数据管理系统架构

在装车线的适当位置安装传感器、交通信号灯和LED显示屏,当装运车辆通过驶入装车点时,感应器检测到车辆驶入,信号灯黄灯亮,LED显示屏同步显示“请匀速缓慢提车”文字信息,提示司机驾驶车辆向前移动,当前料位检测和车厢位置检测均检测车辆进入指定装车位置后,信号灯黄灯熄灭,红灯亮,LED显示屏同步显示“请停车等候装车”文字信息,提示车辆司机停车等候装车。远程放料控制系统接收到装车申请,自动引导系统通过计算机系统获取当前车辆装载量信息,并结合现场捕获的车辆实时数据,自动设定好装车物料高度,准备装车。

中控室操作员确认车辆停靠位置后,一键开启进行装车;计算机系统接收到开始装车信号后,开启自动引导功能,并控制装车设备就地控制回路,启动装车设备(打开放料溜管滑槽秤上主的放料阀门),开始装车。

装车过程中,通过物料传感器实时监测,当车厢内物料达到设定高度后,计算机系统控制关闭装车设备,信号灯红灯熄灭,黄灯亮起,LED显示屏同步显示“请匀速缓慢提车”文字信息,提示司机移车;通过定位传感器实时监测,到达提车位置后,信号灯黄灯灭、红灯亮,LED显示屏同步显示“请停车正在装车”文字信息,提示司机停车,计算机系统控制开启放料阀门装车。把滑槽秤数据实时同步到系统,滑槽秤装车系统会根据实时数据自动判断装车重量,达到设定值后自动给停止信号关闭放料阀门,达到精准装车的目的,无需二次装车。车辆自动引导系统通过车辆前方的交通信号灯和LED显示屏文字信息告知司机装车完成,引导车辆驶出装车区域。一个装车流程完成,系统进入等待装车模式。 (无人装车现场见图4)

图4 山东省龙口港无人装车现场

4. 成果目标

(1)减少大量的人员成本,原操作系统一个放流口需要配备两名工作人员以及一名应急处理人员外加一名加减载铲车司机,采用三班倒的工作制度,一个放流口总共需要配备12名工作人员,采用滑槽秤装车无人值守系统之后,可以保证精度达到0.3%以内(如货物净重32t,可以保证计量误差低于96kg),单个放流口可以节省人员成本150万-200万,大大的降低了人员成本。

(2)提高作业效率,以300t/h的放流口为例,装满49t的车需要10min左右,但是因为人工装车会出现超载或者欠载的情况,导致司机需要重新排队进行加减载的操作流程,使装满一车离港需要20min以上的时间,并且人工需要进行装车单的接收、车号编号的抄写、汽车定位、指挥汽车移动、信息比对及信息录入等操作。如出现数据抄写错误、车辆故障、沟通不顺畅的情况时,时间成本将成倍增加,最多可达到200min以上。使用滑槽秤定量装车无人值守之后可以避免人工操作带来的不可控因素,将每台车装车时间控制在10min以内,装车效率得到大幅度提升。

(3)提高了港口安全问题,原人工装车因散粮产生的粉尘大,对现场工作人员的健康产生严重的影响,并且人工装车无法避免因疲劳,走神等原因出现的误操作,因现场都是机械设备操作,人工装车可能会导致严重的后果。使用无人装车系统之后,全部装车流程等都是标准化管理,避免了人为因素可能导致的影响,对安装工作生产起到了积极作用。

5. 结语

滑槽秤定量装车无人值守系统的的研发和应用,为港口散粮装卸全系统自动化建设提供了多一种选择,通过技术研发解决了人力资源紧张的难题,对港口节约成本提高生产工作效率提供了有效的解决方案,加快了绿色港口、智慧港口的建设。

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号