ZPMC减速箱实时在线智能状态监测及故障分析系统-让减速箱运维变得更安全

ZPMC减速箱实时在线智能状态监测及故障分析系统-让减速箱运维变得更安全

蒋军海 王海峰 钱瑞

(上海振华重工集团(南通)传动机械有限公司, 江苏 南通 226010)

摘要:减速箱是码头起重机械设备的关键部件之一,在码头的实际运营中,与减速箱相关的机械故障频繁发生。一些减速箱通常安装在距地面几十米高的狭小机舱内,一旦发生故障,修复十分困难,同时也严重影响码头的经济效益。对关键部位减速箱进行在线监测和故障诊断可以实时掌握设备运行状态,对设备状态做出实时评价,对故障做出诊断并提前预报,变故障停机为计划停机,减少停机或避免事故扩大化,将设备的计划性维修、事故性维修逐步过渡到预防性维修,可以提高企业设备管理的现代化水平,创造巨大经济效益。

关键词:港机减速箱;在线监测;故障分析

引

早在2012年,港口减速箱在线监测系统已经成为业主的选择,ZPMC已经开始为业主小批量试用。随着自动化码头蓬勃发展、智慧港口与智能港机的兴起,至2018年起,减速箱实时在线智能监测系统已经大批量配置,目前,ZPMC在线监测和诊断系统已在包括印度Adani项目、新加坡PSA项目、沙特吉达项目、美国新奥尔良项目、以色列海法项目、宁波梅山项目等20多个国家1000多台岸桥及轮胎吊上广泛使用,使用效果得到用户的肯定和认同。ZPMC减速箱实时在线智能状态监测及故障分析系统详细描述见下文。

- ZPMC减速箱实时在线智能状态监测及故障分析系统介绍

ZPMC减速箱实时在线智能状态监测系统的使用将彻底改变传统的运维模式,它是一个基于振动、温度等指向性参数实时智能监控的系统。

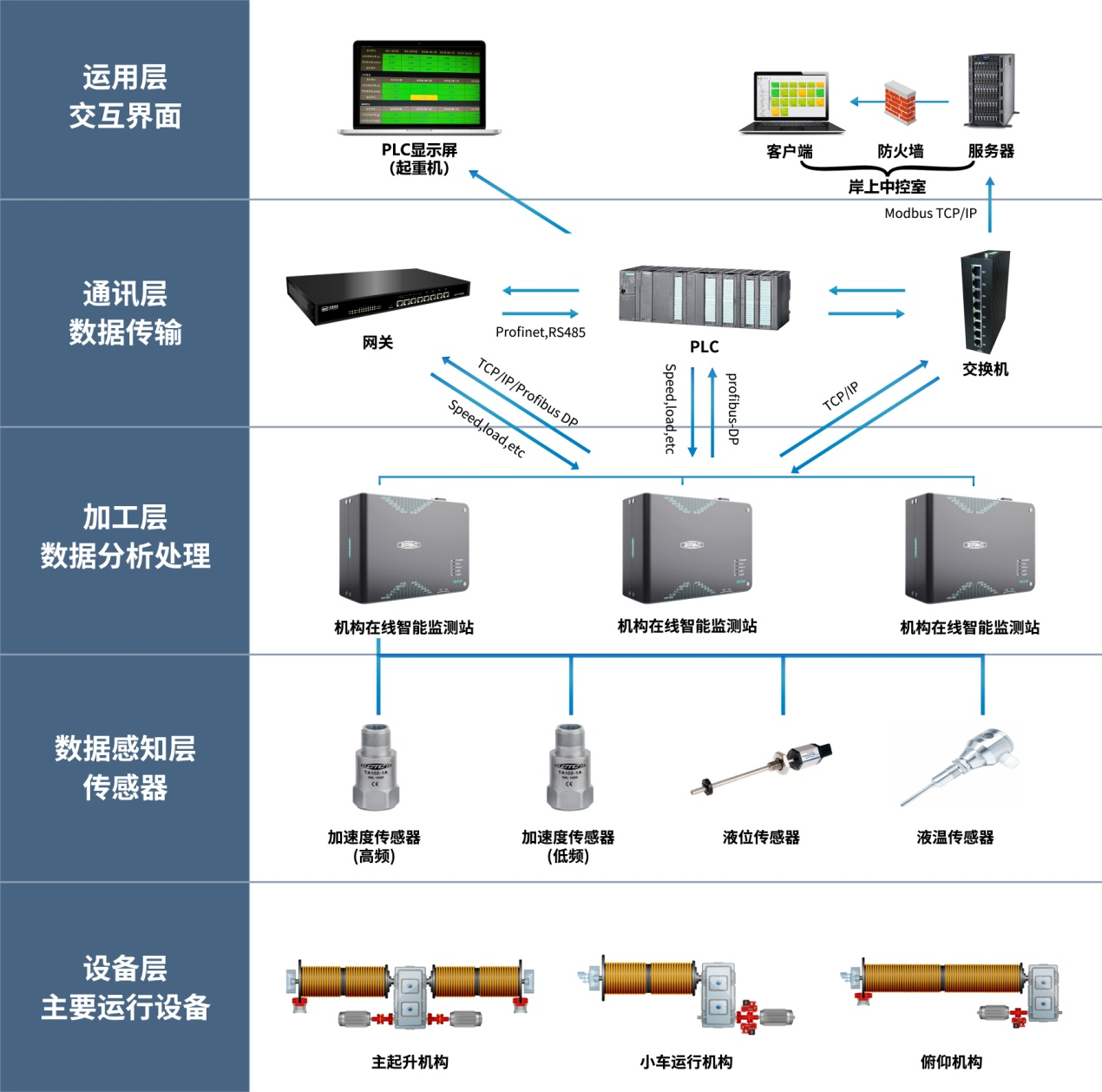

该系统主要包括前端感知层,数据采集、分析与诊断模块,用户数据库服务器或云服务器,Web服务器和浏览器等4个部分。前端感知层包括各类传感器,如振动、轴承温度、齿轮箱油温及颗粒度等,通常安装在减速箱;数据采集、分析与诊断模块通常安装在电气房,用于实现各传感器数据采集、滤波、分析及自诊断诊断;采集软件与数据库通常安装在中控室,用于实现数据存储、精密分析与大数据管理等。各功能模块之间以物联网作为数据交换媒介。数据采集与分析模块通过读取来自数据库服务器的采集参数,对感知层设备进行设置与信号采集,并通过4G/5G/WIFI/以太网络等中控室服务器进行实时数据传输;中控室服务器作为客户端,实现参数配置、信号分析、状态监测与故障诊断及大数据管理等。当需要远程浏览数据时,浏览器向Web服务器发出请求,访问数据库服务器或云服务器,查看历史数据。

图1 总体框架图

图2 前端采集设备 图3 数据分析与诊断模块

在线监测系统通常监测的数据有:1)振动,振动信号含有丰富的故障信息,能够较快、较直观地反映减速机的运行状态。振动传感器通常采用加速传感器,测点通常布置在减速机高速端的轴承座的水平和垂直两个方向,此外也有一些监测系统在减速机的箱体及齿圈外表面上布置测点。2)轴承温度。轴承温度是减速机重要的监测数据。减速机在运行是,轴承摩擦会产生一定热量,当产生的热量达到热平衡时,轴承的温度会出于正常的范围内。当轴承出现异常后,热平衡会被破坏,轴承温度会迅速升高。若轴承温度超过预设温度时,应当立即停车查明原因。3)润滑油温度。减速机在正常工作时最到油温不应高于90℃,当油温过高时监测系统应进行显示和报警。4)油液金属磨损颗粒监测。通过实时监测润滑油内含铁的微小磨粒,经过大数据分析齿轮、轴承磨损及润滑油寿命等。

- ZPMC减速箱实时在线智能状态监测及故障分析系统技术优势

- 完善数据库资源

数据库是在线监测与故障分析系统的关键部分。设备信息、零部件信息、传感器信息、测点信息、分析结果、报警数据及故障样本等数据都以规定的形式存储在数据库中,ZPMC作为港口起重机领先者,拥有港口设备完整的设计数据及故障统计数据的积累。ZPMC强大的专家团队负责通过对减速箱运行数据的实时采集,可精准掌握减速箱运行状态,并利用强大的数据云服务平台的计算能力,将减速箱的运行数据与产品设计数据相结合进行比对分析和评估,从而可准确的评估减速箱的运行状态。

-

- 在线智能监测站

基于多年的港口减速箱监控经验,针对港机减速箱的故障,结合港机减速箱的复杂工况,研究开发了基于港机减速箱的多通道在线监测的智能监测站。同时也是一种满足现场恶劣工况的新型工业化产品。

1)基于最新的微电子技术和数字DSP技术,可以实时采集12个通道的振动、温度和各类运行参数。

- 内置ISO10816标准和滚动轴承失效的核心算法。

3)内置Modbus和PROFIBUS通信协议,实时传输PLC的测试值、报警门限和报警状态。

- 内置特征幅值提取、宽带、窄带能量计算。

5)第三方认证,满足工业现场的需要。如CE认证、型式试验、机械冲击试验、耐压试验等。

- 离线采集功能。当采集站与PLC之间的通信中断时,黑匣子可以独立地收集和存储数据。数据通信恢复后,与PLC自动连接,进行数据交互。

7)自检功能。在系统被供电之后,收集器可以对硬件本身进行自我检查,并发出功能故障或警报。

- 开放接口。它具有良好的可扩展性和适应性,能够满足港口市场未来大规模、多样化的采购需求。

图4 智能监测站

-

- 智能振动在线监测系统

智能振动在线监测站能实时采集减速箱振动数据,并在本地进行数据压缩,滤波,差分处理及指征值计算后,将计算结果传输至PLC和中控室服务器,快速响应设备故障,具有如下特点:

1)全采样技术:监测系统24小时不间断持续进行振动数据采集器,全面收集振动数据,包括含时域波形、长波形、包络谱等。

2)全同步采集技术:监测系统所有通道进行同步采集,便于同时比较和分析振动信号的所有测量点。

3)状态采集与触发存储技术。基于振动数据海量特性(1次采集达60M以上数据),ZPMC智能监测系统能关联设备状态信息,包括转速、负载、正反转等信息,从而实现设备状态存储、触发存储和报警存储,从而保留有效故障数据,筛除因外界因素如大车制动、吊箱冲击等导致误报警数据,在源头对数据进行标记和筛选。

4)智能采集器具有良好的膨胀特性,能接入振动、速度、液位、温度等信号。

5)自动与智能诊断功能。智能采集器内置轴承损伤等核心算法,快速预警并及时响应设备故障。

2.4边缘算法与智能诊断

与其它系统相比,ZPMC智能采集器具备边缘计算能力,集采集、自适应滤波、FFT计算、宽带、窄带能量计算,自动诊断与报警功能于一体。ZPMC技术人员已将设备故障特征信号(如轴承)及专业工程师分析经验(齿轮箱诊断)编写成算法内置到采集器中,采集器自动输出诊断结果,从而弱化现场服务工程师对振动信号分析系统专业化程度的依赖。

- 应用案例分析

1)南方某码头岸桥减速箱安装ZPMC减速箱实时在线智能状态监测系统,2018年8月现场人员反映某岸桥小车减速箱在运行期间存在相比其它岸桥小车减速箱有明显的异响,同时在线监测系统监测到该小车减速箱存在振动报警,如下图5所示:

图5

通过详细数据分析发现该报警信息通常是在小车变速、正反转换向以及起升或降落瞬间出现的,也就是该报警信息主要出现在工况改变的瞬间。综合分析认为该现象是由于小车机构滚筒处存在结构松动,受到瞬时冲击而引起减速箱的报警。通过现场人员对滚筒处的检查发现小车滚筒钢丝绳存在不均衡现象,在对小车滚筒钢丝绳进行调整之后,系统报警信息消失,从而避免了长期运行带来的减速箱损坏。

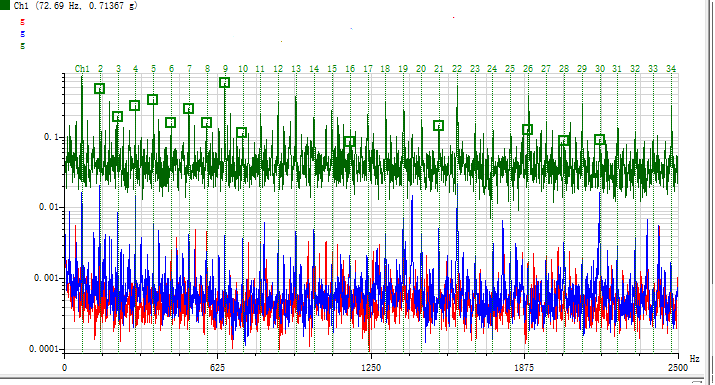

2)广州某码头轮胎吊减速箱安装ZPMC减速箱实时在线智能状态监测系统,2018年11月现场人员反映有轮胎吊在运行期间出现明显的高频噪音,同时在线监测系统监测到起升单元电机驱动端存在振动报警,如下图6所示:

图6

下图7为该轮胎吊起升单元电机驱动端各测点相关图谱:

图7 包络谱

由上图可知电机驱动端测点存在明显的冲击及其谐频,该频率为电机驱动端轴承的故障特征频率,并且能量值均明显高于减速箱各测点的能量值,同时现场存在明显的高频噪音,综合分析认为电机驱动端轴承存在润滑不良。

通过现场人员加强对电机驱动端轴承的润滑,现场高频噪音消失,在线监测系统监测到的振动数据也均回复正常,如下图8所示,从而避免了持续运行对设备造成的损坏。

图8

4.结束语

当减速箱及相关传动系统发生轻微故障时,若人工定检不能及时发现,小故障会伴随着港机设备继续运转,增加减速箱负荷,最终导致轴承损坏、断齿等严重故障,给码头带来巨大的维修成本。如果能通过实时在线监测及时发现减速箱的运行异常并通过故障诊断系统进行报警,有效降低港机设备故障的风险,提高码头工作效率,为码头创造更大经济效益具有重要意义。

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号