卸船机卸料系统耐磨衬板的优化布置

卸船机卸料系统耐磨衬板的优化布置

沈泉 洪品

(上海振华重工(集团)股份有限公司,上海 200125)

摘要:为降低码头使用维护成本,通过对卸船机所卸物料的种类区分,物料转运时产生的冲击及流动分析,对卸料系统内衬板的布置、使用和维护进行系统性优化。

关键词:卸船机、卸料系统、衬板、优化布置

Optimization of liner for unloading system of ship unloader

Abstract: In order to reduce the use and maintenance cost of wharf, the lining board of the unloading system of ship unloader is optimized. The layout, use and maintenance cost of the lining board are systematically optimized through the classification of materials and the analysis of impact and flow during material transfer.

Key words: ship unloader、 hopper system 、Liner、layout optimization

前言:桥式抓斗卸船机是码头前沿设备,卸料系统是卸船机核心组件之一,卸船机的抓斗将物料从船舱抓取后卸到卸料系统的漏斗上,再通过溜筒等部件将物料运送至地面输送设备上。散货在物料转运中,物料的冲击及流动对卸料系统结构产生一定的磨损,部分有腐蚀性的物料更是加快了这个过程。因此,我们在所有物料直接接触的金属结构表面都安装了易拆卸的耐磨衬板,一旦磨损严重,更换衬板即可。目前市面上衬板的材质种类较多,耐磨性、耐冲击性不同,安装要求不同,维护成本差异也很大。

1.耐磨衬板的材质及性能比较

耐磨衬板的材质通常使用有以下几种

1).耐磨合金钢(含合金铸钢类);又称铸钢合金,还分为低、中、高合金钢。通过调节合金钢内部化学物质和热处理工艺参数,来获得材料的韧性和硬度。其硬度在HRC52~62之间,韧性在αk=0.15J/mmm²~0.3 J/mm²。此材质是常规用的最多最广泛的,使用成本相对较低。

2).陶瓷;陶瓷耐磨衬板分为三层,第一层为陶瓷,中间为缓冲层,底层为钢板。陶瓷材料是金属元素和非金属元素组成的晶体或者非晶体化合物,可分为陶瓷复合材料和强韧化结构性陶瓷。其硬度仅次于金刚石,洛氏硬度HRA≥88.,密度值也相对较小,仅为钢铁的一半,但其使用成本较高,安装采用采用强力胶粘贴,较为不便。

3).不锈钢,材料一般为马氏体类不锈钢,分为高合金马氏体钢和低合金马氏体钢。其中高合金马氏体钢硬度为HRC≥52,低合金钢马氏体钢硬度为HRC≥45,耐冲击耐腐蚀,强度高,使用成本也相对较高。

卸船机漏斗结构一般是方形的,每个漏斗面与水平面都有夹角,这个夹角α为:α=¢+(5°~10°)。式中¢为物料与漏斗壁的静摩擦角。在水平或低角度摩擦时,陶瓷具有优越的耐磨性;在直角或者大角度冲击时,尤其是在潮湿环境下更能体现其耐磨性;金属材料也具有高强度、高硬度和耐磨性等优点,但其质量大,不同金属材料也会因材料性质不同,耐磨性也有一定的差异。

2.物料的冲击载荷及流动分析

卸船机在作业时,物料通过抓斗抓取,从船舱内转运到漏斗内,物料对漏斗衬板及结构的冲击载荷包含以下几个因素:

(1)物料的比重。比重越大,同样大小的衬板所受的冲击载荷越大,衬板的磨损越大。

(2)物料的颗粒度。颗粒越大,对衬板的磨损越大,但当颗粒度到达一定大小后,磨损增长变缓不再增加。

(3)物料的外形。物料外形棱角过多的,对衬板磨损程度会大一些,那些外形圆滑的物料,诸如球矿一类,对衬板的磨损相对较小,流动性还特别好。

(4)抓斗距离漏斗上口的垂直高度。抓斗卸料点越高,物料产生的冲击力越大,对耐磨衬板产生的冲击载荷随之增大。

(5)物料的含水量。物料含水量高,流动性降低,形成积料。

(6)漏斗面的安装角度。漏斗一般由四块板围成的方形结构,每个面与水平面都会有夹角,若设计时角度选择不合理,物料对漏斗里的耐磨衬板产生较大压力,从而加剧磨损。

3.耐磨衬板的常规布置形式

卸船机上卸料系统是卸料流程中最重要的部分之一。在卸船机漏斗、溜筒及导料槽内布置耐磨衬板,可保护结构本体,延长结构使用寿命。下表介绍目前常用的几种耐磨衬板的性能,供参考。

|

序号 |

衬板材质品种 |

硬度 |

适用物料 |

|

1 |

低碳合金钢 |

HRC>42 |

煤炭 |

|

2 |

高铬铸铁 |

HRC>52 |

铁矿石 |

|

3 |

ZWHC-1 |

HRC>50 |

煤炭 |

|

4 |

ZWHA-5 |

HRC>58 |

铁矿石 |

|

5 |

堆焊衬板 |

HRC>58 |

铁矿石 |

|

6 |

HARDOX400 |

HRC>38 |

煤炭 |

|

7 |

陶瓷 |

HRA≥88 |

煤炭 矿石 |

|

8 |

不锈钢 |

HRC≥45 |

化肥 |

卸料系统设计过程中,针对不同的物料,选取不同材质的衬板。例如作业物料为铁矿石,物料比重大,冲击大,流动性不佳,可选用耐磨堆焊衬板或高铬铸铁衬板,此类衬板表面硬度高,耐磨耐冲击,可在一定程度提升耐磨衬板的使用寿命,降低维护成本。

耐磨衬板的厚度为16mm,主要尺寸为400mm*400mm,每块衬板的重量控制在20kg以内,便于维修人员搬运。两块衬板之间的接缝距离不超过5mm。衬板面积不宜过大或过小。单块面积大的衬板沉重不宜搬运,容易开裂。单块面积小的衬板,衬板间的接缝多,颗粒小的物料容易进入接缝,对衬板及漏斗壁加剧其磨损。特别是两个漏斗面对接的接缝处,缝隙较大,物料长时间的冲击,最终会造成漏斗基板的磨损减薄,甚至漏斗两个面之间的拼接焊缝开裂。

卸料系统中所需衬板安装的漏斗结构及衬板分区域布置的优化方案,可有效降低卸船机的维护成本,提高卸船机的生产能力。

4.耐磨衬板的优化布置

经过多年的卸船机使用现场反馈,我们发现卸料过程中,卸料系统不同区域,由于受到物料冲击以及通过量不同,衬板的磨损量相差较大。以卸料系统漏斗为例,当抓斗抓取物料来到漏斗上方进行卸料时,大多都是靠近漏斗中心位置打开,物料砸到格栅上后大部分落入漏斗下部区域,所以下部区域由于受到物料冲击较大,物料通过量大,相应的衬板的磨损程度也会变大,漏斗上部区域的衬板磨损程度较小。若采用同种材质衬板,实际使用中通常会出现,漏斗下部区域衬板已经磨损量较大需要更换,而上部区域还没怎么磨损。有的用户在维护时,可能考虑到漏斗衬板更换准备工作时间较长较大,而且只换磨损较大的区域,其余区域过段时间也可能需要更换,考虑码头对停机时间的要求,干脆将上部区域也做一起更换,造成大量不必要的材料浪费。

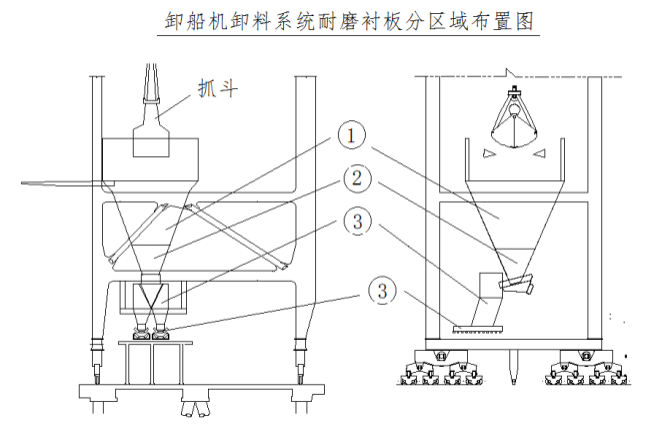

以常见的卸船机型为例,卸料系统中需要布置耐磨衬板的区域主要有:大漏斗、分叉溜筒、导料槽,具体见下图

通过抓斗作业流程可以知道,漏斗下部区域,受物料冲击较大;而漏斗上部、分叉溜筒以及导料槽内的冲击较小。根据以上实际作业工况,重新对卸料系统的衬板进行分区域布置,主要方案如下:

大漏斗上部区域(下图区域1),较下部区域衬板耐磨性要求较低,考虑漏斗衬板的整体使用寿命的一致性,可采用耐磨性相对低些衬板,如低碳合金钢、WHC-1或钢板HARDOX400。

大漏斗下部区域(下图区域2),由于冲击较大,对于衬板的耐磨性要求极高,因而考虑采用表面硬度高的耐磨衬板材质,如堆焊衬板、高铬铸铁衬板、WHC-5。

分叉溜筒和导料槽区域内(下图区域3),由于基本没有物料冲击,对于衬板耐磨性要求低,考虑采用低碳合金、WHC-1、HARDOX400。

此优化的衬板布置方案,较原来常规的布置方案不仅在衬板的使用寿命上分布更为合理,并且较大程度的降低了卸船机在耐磨衬板部分的设计成本。在后续的使用及维护过程中,也可大大降低其维护成本。

对于耐磨衬板间的接缝磨损,诸如在漏斗面等较大面积排装耐磨衬板时,对衬板的布置形式可以采用错缝布置(见下图)。这样也可减少衬板的磨损量。

对于漏斗两个面拼接的地方,在夹角上端增加一块角板,在角板的背面焊有螺纹的圆钢,固定在结构上,并在角板表面安装耐磨衬板。卸料过程中,物料撒向漏斗各处,原来砸向接缝处的物料,现都由角板进行阻挡,这样有效的避免了物料积压在两漏斗面的斜缝里,造成对衬板及母板的损耗。

5.总结

国内外港机制造商和港方以往通常针对码头所卸的物料来选用一种抗磨性好的衬板。实际使用中通常会出现,不同区域的衬板使用寿命差别较大。而在实际维护时,考虑到衬板更换维护需要停机,且工作量较大,因此通常港方无论衬板磨损量多少,统一定期更换。此设计方案不仅设计成本较高,且后续的使用及维护成本也较高。通过多个项目的使用情况,耐磨衬板的优化布置可降低后续用户在设备的使用及维护费用,带来较大的经济效益。

参考文献

[1]赵红朋.关于桥式抓斗卸船机漏斗耐磨衬板问题的分析.现代机械,2011年:第1期

[2]夏熙祥.基于卸船机耐磨衬板耐磨机理研究.城市建设理论研究(电子版)2011.24期

联系人:沈泉

地址:上海浦东新区东方路3261号

邮编:200125

电话:13636670218

邮箱:shenquan@zpmc.com

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号